精密研削の絶えず進化する分野において、砥材の選択は極めて重要です。セラミック結合CBN(立方窒化ホンダ)砥材は、伝統的な砥材やダイヤモンドベースのものよりも優れた独自の利点を提供し、ゲームチェンジャーとして登場しました。鄭州瑞钻ダイヤモンドツールでは、広範な砥材製造の専門知識に基づき、セラミック結合CBNの詳細について説明し、ダイヤモンド砥材や一般的な砥材と比較します。

セラミック結合CBN砥材の理解

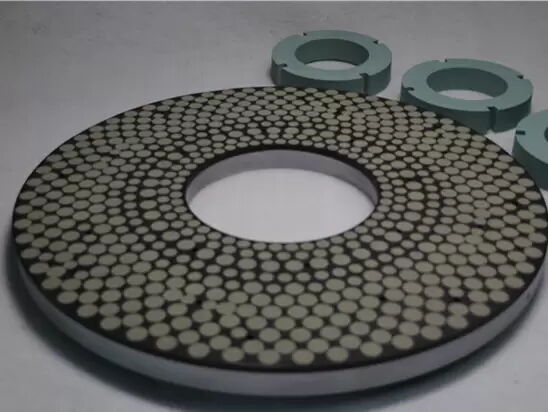

CBNは硬度においてダイヤモンドに次ぐ合成超硬材料で、その独特な結晶構造により、高い熱安定性、鉄系材料に対する優れた化学的不活性、そして卓越した摩耗抵抗性を持つ特性を持っています。セラミック結合と組み合わせることで、これらの特性はさらに強化されます。

セラミック結合は、カオリン、長石、ガラスフリット(当社の場合には、しばしば合成再結晶ガラス)などの材料で作られ、いくつかの重要な利点を提供します。これらは高い強度を持ち、研削中にCBN粒子がしっかりと固定されるよう保障します。セラミック結合の多孔質な性質により、切屑の効率的な排出と冷却液の循環が可能になり、これは涼しく効率的な研削プロセスを維持するために重要です。さらに、セラミック結合には優れた自己鋭利化特性があります。ホイールが研削するにつれて、結合材が徐々に摩耗し、新しいCBN粒子が露出することで、一貫した切断作用が維持されます。

ビトリファイド結合CBN対ダイヤモンド研磨材

化学的反応性

セラミック結合のCBNとダイヤモンド砥粒の間で最も重要な違いの一つは、その化学的反応性にあります。ダイヤモンドは炭素の同素体であり、高温で鉄系材料と強く反応します。鋼や他の鉄系合金を研削する際、ダイヤモンドはグラファイト化現象を起こし、ダイヤモンド内の炭素原子がグラファイト状の構造に再配置されます。これによりダイヤモンド粒子が弱まり、砥粒としての効果も低下します。一方で、CBNは鉄に対して化学的に不活性であるため、セラミック結合のCBNは鉄系材料を研削するのに理想的な選択肢です。この特性により、CBN粒子は研削プロセス全体を通じてその強度と切断能力を維持し、工具の寿命が延び、より高品質な仕上げが得られます。

熱安定性

ダイヤモンドはCBNに比べて熱的安定性が相対的に低いです。ダイヤモンドは酸化的環境で約800°Cまで耐えられるのに対し、CBNは1250〜1350°Cまでの高温に耐えることができます。これにより、大量の熱が発生する高速・高圧研削用途には、セラミック結合型CBNの方が適しています。このような状況では、ダイヤモンドの研磨材が急速に劣化し、工具の早期摩耗につながることがあります。例えば、自動車産業や航空宇宙産業における硬化鋼の研削では、セラミック結合型CBNホイールが極限的な熱条件下でも性能を維持し、一貫した結果を提供します。

アプリケーション

ダイヤモンド研磨材は、セラミック、ガラス、カーバイドなどの非鉄金属材料を研削するのに非常に適しています。その極めて高い硬度により、これらの硬くて脆い物質の効率的な材料除去と微細な表面仕上げが可能になります。一方、鉄系金属の場合には、セラミック結合CBNが優れています。これは、高速鋼、工具鋼、合金鋼などの材料を研削するための主要な研磨材です。自動車産業や機械産業におけるギア、シャフト、ベアリングの製造では、セラミック結合CBNホイールが使用され、厳密な公差と優れた表面品質を実現します。

結晶質結合CBN対従来の研磨材

硬さと研磨力

アルミナ酸化物やシリコンカーバイドなどの従来の研磨材は、CBN(キュービックボロン窒化物)と比較すると著しく低い硬さを持っています。アルミナ酸化物の硬さは約2000 - 2200 HVであり、シリコンカーバイドは2800 - 3200 HVの範囲です。これに対して、CBNは約4500 - 5000 HVの硬さを持っています。この高い硬さにより、セラミック結合型CBNホイールには切断能力において明確な利点があります。これらは材料をより迅速かつ効率的に削除でき、特に硬くて強靭な材料を処理する際にはその性能が発揮されます。例えば、硬化鋼部品を研削する場合、セラミック結合型CBNホイールはアルミナ酸化物やシリコンカーバイドのホイールよりもはるかに高い材料除去率を達成でき、全体的な研削時間を短縮します。

耐摩耗性

セラミック結合CBNの摩耗抵抗は、従来の研磨材をはるかに上回っています。CBN粒子ははるかに高い摩耗抵抗があり、より長い期間鋭さと形状を保ちます。従来の研磨材は特に硬い材料を研削する際に急速に摩耗し、それが車輪の交換頻度を増やします。同種の材料を研削する場合、セラミック結合CBN車輪はアルミニウム酸化物車輪よりも50〜100倍長持ちします。これは車輪交換に関連するコストを削減するだけでなく、生産プロセスにおけるダウンタイムも最小限に抑えることができます。

研削精度

セラミック結合CBNホイールは、卓越した研削精度を提供します。セラミック結合の自己研磨特性と、CBNの高い硬度および摩耗抵抗が組み合わさることで、非常に滑らかで正確な表面を作り出すことができます。精密エンジニアリングの用途において、例えば航空宇宙部品や医療機器の研削では、厳しい公差と低い表面粗さを達成する能力が重要です。セラミック結合CBNホイールは、Ra 0.2μm以下の表面粗さ値を持つ仕上げを一貫して生産でき、従来の研磨材では達成できない性能をはるかに超えます。

なぜルイスアンのビトリフィド結合CBN製品を選ぶのか

最先端の製造技術: ルイスアンでは、セラミック結合CBN製品を製造するために最先端の製造プロセスを採用しています。私たちの設備には最新の機械が備わっており、厳格な品質管理措置が取られており、各製品が最高の性能基準を満たすことを保証します。

カスタマイズオプション: 異なるアプリケーションには独自の要件があることを理解しています。そのため、私たちのセラミック結合CBNホイールには、粒サイズ、結合強度、ホイール形状の変更を含む幅広いカスタマイズオプションをご用意しています。専門家のチームが顧客と密接に協力し、特定の研削作業に最適化されたソリューションを開発します。

技術サポート: お客様に包括的な技術サポートを提供しています。初期の製品選定から現場での性能最適化まで、私たちのエンジニアチームがガイダンスや支援を行います。お客様が自社の用途に適したセラミック結合CBN製品を選択できるようお手伝いし、適切な研削パラメータを提案し、ホイールのメンテナンスやドレッシングに関するアドバイスも提供します。

結晶化された結合型CBN研磨材は、ダイヤモンド研磨材や従来の研磨材と比較して多くの利点を提供します。特に鉄系材料の研削においてその優位性が発揮されます。卓越した化学的不活性、熱的安定性、硬度、耐摩耗性、そして精密な研削性能により、これらは幅広い産業分野での理想的な選択肢となります。鄭州瑞钻ダイヤモンドツールでは、お客様に最高品質のセラミック結合型CBN製品と技術サポートを提供し、最適な研削結果を実現するお手伝いをいたします。

ホットニュース

ホットニュース2025-02-14

Copyright © Zhengzhou Ruizuan Diamond Tool Co.,Ltd. All Rights Reserved — プライバシーポリシー